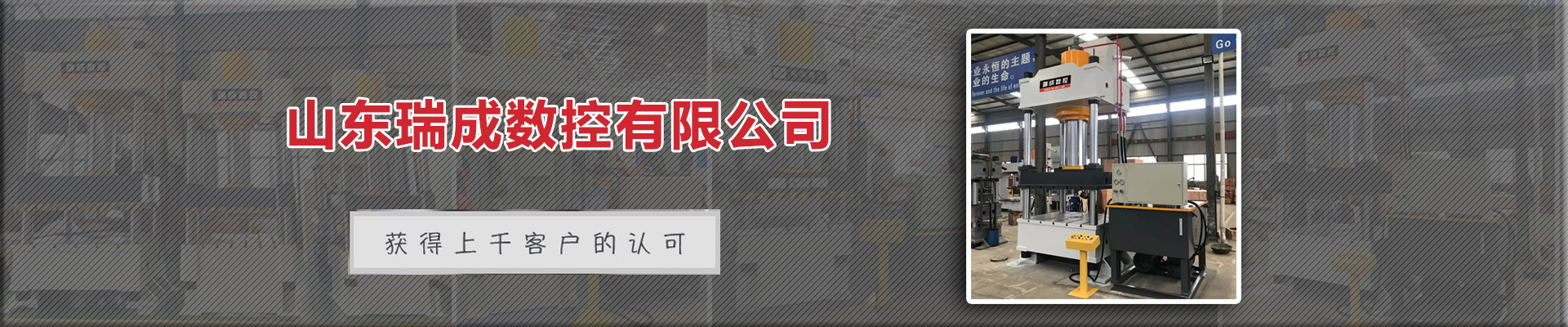

200T 液壓機(jī)常用于壓制散熱器框架�����,以下是相關(guān)介紹:

壓力充足:200T 的壓力能夠滿足散熱器框架壓制過程中的成型要求,確??蚣塬@得穩(wěn)定的形狀和尺寸精度�����,使框架在后續(xù)使用中能夠承受一定的壓力和外力����,不易變形�����。

精度較高:采用四柱三板式結(jié)構(gòu)等設(shè)計(jì)����,活動(dòng)板的垂直精度由導(dǎo)套控制,下工作面與上工作面任意點(diǎn)的平行精度可達(dá)較高水平�,如 0.08MM 以下3�。這有助于保證壓制出的散熱器框架各個(gè)部分的尺寸精度和平面度,有利于散熱器的組裝和整體性能�。

操作靈活:通常具有獨(dú)立的動(dòng)力機(jī)構(gòu)和電氣系統(tǒng),采用按鈕集中控制���,可實(shí)現(xiàn)調(diào)整�、手動(dòng)及半自動(dòng)等多種工作方式3。其工作壓力�����、壓制速度����、空載快下行和減速的行程和范圍�����,均可根據(jù)工藝需要進(jìn)行調(diào)整�,還能完成頂出工藝,以滿足不同類型散熱器框架的壓制需求3����。

減少零件數(shù)量:對(duì)于散熱器支架零件��,采用液壓成形工藝可使零件數(shù)量由多個(gè)減少到十幾個(gè)�����,如從 17 個(gè)減少到 10 個(gè)3。這樣不僅降低了模具成本����,還減少了后續(xù)組裝的工作量。

提高生產(chǎn)效率:以散熱器支架為例�,工序可由 13 道減少到 6 道���,生產(chǎn)率提高 66%3。同時(shí)��,由于液壓機(jī)的自動(dòng)化程度較高���,可實(shí)現(xiàn)快速壓制和回程�,進(jìn)一步提高生產(chǎn)效率�����。

提升產(chǎn)品性能:液壓成形的散熱器支架�����,其剛度在垂直方向可提高 39%��,水平方向可提高 50%3�����。通過 200T 液壓機(jī)壓制的散熱器框架���,能夠更好地適應(yīng)散熱器內(nèi)部的壓力變化�,提高散熱效果����,延長(zhǎng)散熱器的使用壽命。

模具安裝:根據(jù)散熱器框架的形狀和尺寸���,選擇合適的模具�����,并將其安裝在液壓機(jī)的工作臺(tái)上�。模具的精度和質(zhì)量對(duì)壓制出的散熱器框架質(zhì)量有重要影響����,因此需要確保模具的安裝精度和穩(wěn)定性�。

材料準(zhǔn)備:將用于制作散熱器框架的金屬板材或管材等原材料準(zhǔn)備好�,并進(jìn)行必要的預(yù)處理�,如清洗、切割���、彎曲等�����。原材料的質(zhì)量和尺寸精度也會(huì)影響壓制效果�����,需要嚴(yán)格控制。

壓制操作:將原材料放置在模具中�,通過液壓機(jī)的控制系統(tǒng)調(diào)整好工作壓力、壓制速度和行程等參數(shù)����,然后啟動(dòng)液壓機(jī)進(jìn)行壓制。在壓制過程中��,需要密切關(guān)注壓制情況���,確保原材料能夠均勻地填充模具型腔����,形成所需的散熱器框架形狀���。

質(zhì)量檢測(cè):壓制完成后�,對(duì)散熱器框架進(jìn)行質(zhì)量檢測(cè)�,包括尺寸精度、形狀誤差���、表面質(zhì)量等方面的檢測(cè)�����。如有不合格品�����,需要分析原因并采取相應(yīng)的措施進(jìn)行改進(jìn)����,如調(diào)整模具��、優(yōu)化壓制參數(shù)等。

18806371365

18806371365